Электронная почта: web@kota.sh.cn

Электронная почта: web@kota.sh.cn

Телефон: 0515-83835888

Телефон: 0515-83835888

В современном промышленном ландшафте немногим материалам удается быть столь же вездесущими и стратегически важными, как электроосажденная медная фольга . Это основополагающий элемент, лежащий в основе как цифровой революции, служащей проводящими путями в каждой печатной плате (PCB), так и глобального энергетического перехода, выступая в качестве первичного коллектора тока в следующем поколении. Оборудование для литиевых батарей .

Благодаря беспрецедентному спросу на электромобили (EV), сетевые накопители энергии и технологии высокоскоростной связи, мировой рынок электроосажденной медной фольги переживает экспоненциальный рост. Однако производство этого материала, который тоньше человеческого волоса, но достаточно прочного, чтобы выдерживать промышленное обращение, во многом зависит от собственного производственного опыта и, что наиболее важно, от точного машиностроения. машина из медной фольги и весь Линия по производству медной фольги . Качество, мощность и эффективность этих машин напрямую определяют производительность и устойчивость цепочки поставок всего нового энергетического сектора.

В этом отчете подробно рассматривается механизм того, как электроосажденная медная фольга производится, почему его характеристики так важны, а также о технологической гонке среди производителей за создание самых сложных машина из медной фольги способный удовлетворить завтрашние требования к производительности.

Рост Медная фольга ЭД Из товара в стратегический актив благодаря уникальному сочетанию чрезвычайной тонкости, высокой проводимости и механической гибкости, что делает его незаменимым в двух ключевых быстрорастущих приложениях.

В литий-ионных элементах, используемых в электромобилях и накопителях энергии, Медная фольга ЭД служит анодным токосъемником. Его основные функции включают в себя:

Эффективный транспорт электронов: Благодаря низкому электрическому сопротивлению меди она обеспечивает минимальные потери энергии при движении электронов во время циклов зарядки и разрядки, что напрямую влияет на эффективность аккумулятора и управление температурным режимом.

Ультратонкая раса: Промышленность неустанно стремится к более тонкой фольге: от 8 мкм до 6 мкм, 4,5 мкм и даже пытается довести ее до 3,5 мкм. Уменьшение толщины медной фольги на каждый микрометр приводит к увеличению объема активных материалов электродов (например, графита или кремния), что напрямую увеличивает срок службы батареи. плотность энергии и, следовательно, запас хода электромобиля. Стремление к ультратонкой фольге обеспечивает стабильность и точность машина из медной фольги необсуждаемое требование.

Механическая устойчивость: Фольга должна выдерживать сотни или тысячи циклов объемного расширения и сжатия, поскольку ионы лития интеркалируют и деинтеркалируют в материал анода. Это требует превосходных противоусталостных свойств и высокой прочности на разрыв, которые контролируются процессом электроосаждения.

В электронных устройствах, от смартфонов до серверных ферм, Медная фольга ЭД наносится на подложки для формирования печатных плат. По мере увеличения скорости передачи данных (5G, искусственный интеллект и облачные вычисления) требования к фольге меняются от простой проводимости к сложной целостности сигнала:

Целостность сигнала на высокой частоте: На плавную и точную передачу высокочастотных сигналов сильно влияют характеристики поверхности фольги. Любая шероховатость медной поверхности увеличивает импеданс сигнала и его рассеяние, что приводит к потере сигнала (потери в проводнике) и перекрестным помехам.

Адгезия без компромиссов: Фольга должна прочно прилегать к органической смоле или керамической подложке, что требует шероховатости поверхности, но эту шероховатость необходимо свести к минимуму, чтобы сохранить целостность сигнала. Линия по производству медной фольги поэтому необходимо найти критический компромисс между прочностью на отслаивание (адгезией) и потерей проводника (гладкостью).

Производство Медная фольга ЭД представляет собой шедевр химической инженерии, точной механики и электрического управления, сосредоточенный вокруг специализированных машина из медной фольги . Этот процесс является непрерывным, работает круглосуточно и без выходных, чтобы удовлетворить глобальный спрос, и разделен на этап электроосаждения и последующий этап обработки поверхности.

Это основной металлургический процесс, в ходе которого рождается медная фольга.

Что такое процесс электролиза?

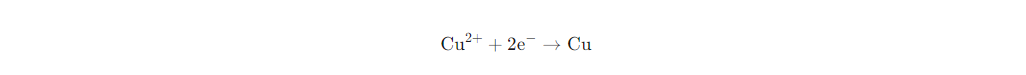

В этом процессе используется непрерывный электролиз для восстановления растворенных ионов меди из раствора сульфата меди (электролита) на вращающейся поверхности катода с использованием контролируемого постоянного тока. Химическая реакция на катоде:

Центральная роль катодного титанового барабана: машина из медной фольги определяется его массивным, высокоскоростным катодный титановый барабан . Титан выбран из-за его исключительной инертности (коррозионной стойкости) и того факта, что медь не связывается с ним навсегда. Эти антипригарные свойства позволяют аккуратно отделять вновь нанесенный сплошной медный лист при вращении барабана. Поверхность барабана должна быть отполирована до зеркальной гладкости, чтобы полученная медная фольга имела необходимую низкую шероховатость для высокочастотных применений.

Контроль структуры с помощью плотности тока и добавок: quality of the Медная фольга ЭД — его прочность, пластичность и шероховатость — очень чувствительны к параметрам процесса:

Плотность тока: rate at which the copper is deposited is controlled by the current density. Higher current densities increase production speed but can lead to a coarser, non-uniform crystalline structure, potentially reducing the foil's mechanical strength and uniformity. Precision control of the current across the entire wide surface of the drum is paramount.

Органические добавки (Секретный соус): electrolyte contains meticulously chosen trace organic additives (such as glue, thiourea, or levelers). These chemicals adsorb onto the copper deposition front, inhibiting random crystal growth and encouraging the formation of ultra-fine, uniform grain structures. These additives are the primary mechanism for fine-tuning the foil’s mechanical properties and ensuring optimal surface smoothness.

После того, как «сырая фольга» снимается с барабана, она проходит сложную серию гальванических и химических ванн, чтобы подготовить ее к склеиванию и защите. Это имеет решающее значение для его функции в Оборудование для литиевых батарей и печатные платы.

Придание шероховатости (Якорь): На одной стороне фольги («матовая» сторона) применяется микромасштабный процесс гальванического покрытия для нанесения крошечных дендритных частиц меди (часто называемых «узелками» или «шишками»). Эта контролируемая шероховатость значительно увеличивает площадь поверхности и возможность механического соединения, что имеет решающее значение для достижения высокого качества. сила пилинга требуется для ламинирования или нанесения покрытия на электроды.

Уплотнение и пассивация: rough nodules are then locked in place with a thin layer of dense copper plating. Finally, a пассивирующий слой (часто с участием соединений цинка или хрома). Этот слой значительно повышает устойчивость фольги к нагреву и окислению, позволяя ей выдерживать высокие температуры, возникающие во время ламинирования печатной платы или сушки электродов в процессе эксплуатации. Оборудование для литиевых батарей производство.

single most critical variable controlled by the Линия по производству медной фольги , помимо толщины, шероховатость поверхности (

В современной электронике (работающей на частоте выше 1 ГГц) скин-эффект преобладает, в результате чего ток концентрируется вблизи поверхности медного проводника.

Roughness Penalty: Если поверхность шероховатая, фактический путь, по которому должен пройти высокочастотный сигнал, является гофрированным, в результате чего эффективная длина пути превышает геометрическую длину. Эта увеличенная длина пути напрямую приводит к более высокому потери в проводнике (затухание сигнала).

Smooth Foil Demand: Следовательно, для высокочастотных приложений требуется Очень низкий профиль (VLP) или Сверхнизкий профиль (ULP) фольга, которая сводит к минимуму шероховатость, обеспечивая более плавный поток сигнала, меньшие потери при передаче и улучшенную целостность сигнала. машина из медной фольги поэтому необходимо производить чрезвычайно гладкую базовую фольгу, которую можно подвергнуть лишь минимальному приданию шероховатости, необходимой для адгезии.

При производстве аккумуляторов требования двоякие:

Адгезия (шероховатая сторона): шероховатость поверхности ensures strong mechanical bonding between the copper current collector and the anode slurry (e.g., graphite or silicon). Without sufficient roughness, the anode material would delaminate during battery cycling or manufacturing stress, leading to capacity fade and failure.

Сопротивление (гладкая сторона): side facing the separator must be smooth to minimize potential internal short circuits and ensure uniform pressure distribution during winding/stacking.

Линия по производству медной фольги должен точно спроектировать дифференциальная шероховатость где адгезионная сторона имеет оптимальную текстуру при минимальном влиянии на общее сопротивление и толщину ячеек.

future of Медная фольга ЭД Производство определяется тремя взаимосвязанными задачами, которые требуют глубокого сотрудничества между металлургической наукой и машиностроением при разработке нового поколения. машина из медной фольги .

Увеличение толщины фольги ниже 4,5 мкм приводит к огромной нестабильности. Микроскопические колебания плотности тока, температуры или скорости барабана могут мгновенно привести к образованию точечных отверстий, разрывов или локальным изменениям толщины. Следующее поколение машина из медной фольги технология принимает:

Передовые системы APC: Многоточечные датчики в реальном времени и искусственный интеллект (ИИ) включены. Автоматическое управление процессами (APC) необходимы системы для мониторинга и регулировки критических параметров (ток, температура, концентрация добавок) в течение микросекунд для поддержания идеальной однородности при большой ширине барабанов.

Повышенная точность барабана: Титановые барабаны должны быть изготовлены с почти идеальной концентричностью и плоскостностью поверхности, что требует передовых методов динамической балансировки и полировки, чтобы выдерживать высокоскоростное вращение без вибрации, которая могла бы разрушить зарождающийся медный слой.

Поскольку производители электромобилей увеличивают срок службы аккумуляторов и их производительность в условиях быстрой зарядки, спрос на Высокопрочный, с высоким удлинением (HSHE) Медная фольга ЭД растет.

Trade-off: Исторически сложилось так, что увеличение прочности часто снижает удлинение (пластичность). Фольга HSHE требует и того, и другого. Достижение этого требует точного контроля над ориентацией (текстурой) кристаллов меди и размером зерна во время электроосаждения.

Инновации в электролитной химии: Этот сдвиг требует новых пакетов присадок и специализированных составов электролитов для создания желаемых микроструктур, которые сохраняют механическую целостность и при этом максимизируют пластичность — основная область исследований и разработок в компании. Линия по производству медной фольги производители.

По мере масштабирования использования меди устойчивость становится критически важной. Будущее линия по производству медной фольги проекты должны быть направлены на снижение энергопотребления и отходов материалов:

Энергоэффективность: electrolysis process is highly energy-intensive. Innovations like higher current efficiency and reduced ohmic losses in the машина из медной фольги дизайн имеет важное значение для снижения общего углеродного следа Оборудование для литиевых батарей производство.

Сокращение отходов: Уменьшение количества отверстий и разрывов при производстве ультратонкой фольги сводит к минимуму количество отходов и максимально увеличивает использование материала, повышая конкурентоспособность затрат и воздействие на окружающую среду.

машина из медной фольги это уже не просто часть оборудования; это сложный химический реактор и прецизионная механическая система, которая находится на стыке будущей энергетической и информационной экономики. Гонка за освоением этой технологии определяет глобальную конкурентоспособность в наиболее стратегических секторах 21 века.